外场喷涂废气无组织排放、初期雨水未收集处理及雨污混排……曾经的环境污染“重灾区”,自第二轮中央生态环保督察后历经五年整改,如今成为企业绿色发展的示范点。

上海振华重工长兴分公司作为世界规模最大的重型装配制造基地,也是振华重工最大的生产基地,占公司70%左右的产值。2019年,第二轮中央生态环保督察组在上海下沉督察了振华重工长兴基地,对其外场喷涂废气无组织排放、初期雨水未收集处理及雨污混排、周边信访矛盾三大问题进行通报。其后五年内,振华重工针对水、气、声、渣等要素进行全方位污染治理,将环保整改落到实处,终于实现绿色发展华丽转身。

五年解决三大问题

5月11日下午,澎湃新闻记者走进振华重工长兴分公司后看到,在标有“检测取样点”的蓄水池内,有水流源源导入,水质清澈,鱼翔浅底。

初期雨水经处理后的检测取样点。 澎湃新闻记者 鞠文韬 图

“从2020年初期雨水处理系统建好之后,这些鱼就一直被养在池中生长到现在。这里是终端的初期雨水处理检测取样点,水质已能满足现行上海市地方标准《污水综合排放标准》二级排放标准,可以利用现有排放口排放至长兴岛内河。”振华重工长兴分公司环保设备管理人员潘玉北向记者介绍道。

初期雨水收集处理站。 澎湃新闻记者 鞠文韬 图

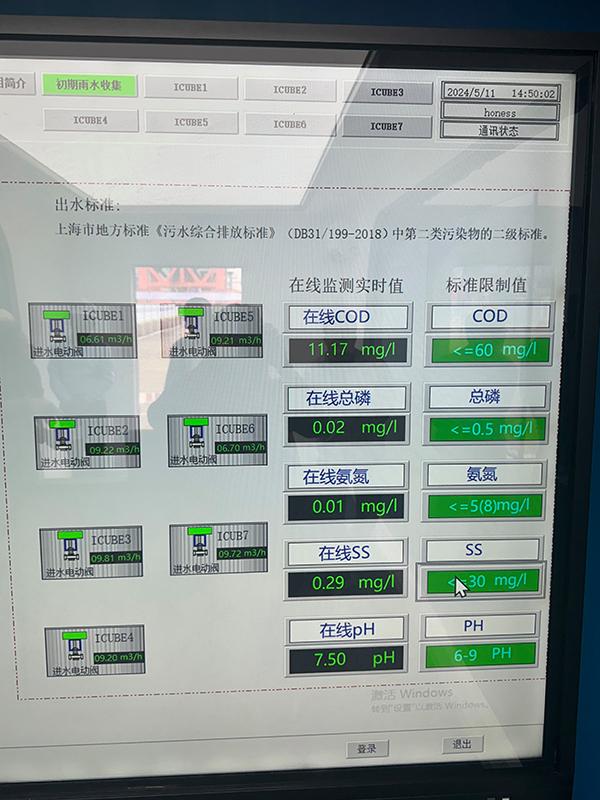

走进初期雨水收集处理站内,可以在电子屏幕上观察水质在线监测实时值。据潘玉北介绍,针对初期雨水处理和雨污混排问题,公司新建7个蓄水池和5.4公里明渠,收集处理初期雨水并建设处理系统,通过采用“隔油沉淀+微生物处理+砂滤+紫外消毒”的污水处理流程,使化学需氧量由160mg/L降至10mg/L。此外,对基地66km长的雨污水管网系统进行检测,修复370个错接、损坏的管网点位,并对雨水排放口加装电动截止阀,杜绝雨污混流问题。

电子屏幕上可观察水质在线监测实时值。澎湃新闻记者 鞠文韬 图

除雨污水治理之外,因生产工艺带来的冲砂粉尘、VOCs废气、焊接烟尘等大气问题,是长期困扰振华重工长兴基地的另一大顽疾。

如今,露天喷漆作业挥发性有机物(VOCs)无组织排放已找到破解之道。振华重工长兴分公司党委书记、总经理莫晓健向记者表示,主要从管理提升和设备设施投入两个方面着手,包括改用环保涂料;对旧设备升级改造;禁止外场小件涂装、分段进车间涂装,改变原先大件外场喷涂模式,在拼装前分段进车间喷涂,新建了9跨总面积约为26000平方米的油漆车间。目前除外场少量修补外,全部进入车间进行密闭涂装;室内涂装比例提升至86%,近五年VOCs排放量逐年下降,从2019年的1164.64吨降低到2023年的397.4吨,排放量削减65%。

焊接烟尘整改设备。振华重工长兴分公司供图

此外,针对烟尘、粉尘、酸雾治理,振华重工也淘汰更新切割烟尘除尘设备11套、砂粉尘除尘设备5套,并定期更换滤筒,排放口颗粒物浓度与总量相比之前大幅下降。通过对64跨钢结构车间及外场180个焊接工位配备1900余台焊接烟尘局部收集处理装置,焊接烟尘治理也卓有成效。“车间工人能亲身感受到环境的改变。原先在大车间里进行焊接的烟尘量非常大。后来我们下定决心在焊接车间里面装管道,每个点装上吸附装置。目前车间内作业区焊接烟尘浓度平均降低61.1%,车间边界焊接烟尘浓度平均降低59.6%。整个车间的环境也发生改善,职工工作环境有改善,对身心健康是重要保障。”莫晓健向记者介绍道。

针对周边信访矛盾问题,振华重工则通过开通热线电话、共享环保整改信息、定期开展噪声、粉尘、VOCs监测等措施,与长兴基地周边的先丰村厂群保持基本稳定关系,让信访投诉问题显著下降。

近五年累计环保投入7亿元

在实际推进绿色发展转型的过程中,振华重工也发现了更多亟需解决的问题,展开一系列“自我加压”。

莫晓健表示:“自2019年中央生态环保督察以后,上海市生态环境局牵头对振华重工长兴基地开展生态环境保护专项督察,再提14项问题。振华重工结合中央生态环保督察与市、区两级专项督察提出的共计17项问题,最终细化分解成51小项整改任务,一项项去寻找解决办法。”

例如针对市区两级环境部门提出的“危废仓库不符合危险废物贮存污染控制标准”问题,长兴基地新建3000平方高标准危废仓库用于贮存危险废物;改变原临时危废仓库贮存模式,新建标准化的危废仓库,提升危废规范化管理水平。

旧危废仓库。振华重工长兴分公司 供图

新建危废仓库。振华重工长兴分公司 供图

针对可能造成扰民的噪声防治问题,振华重工也通过安装隔音屏、种植绿化带、增加消音器、改造外场起重设备蜂鸣器,调整作业时间等措施,加强敏感区域噪声排放管控。据莫晓健介绍,截至2021年11月底时,已全部完成51项环保整改任务,实现最终整改销项。

环保治理的背后,是长达五年的痛定思痛,也离不开企业的高成本投入。

“作为主攻大型钢结构的制造型企业,环保投入是非常巨大的。光涂装车间建造与涂装设备末端治理设备的投入就有好几个亿。近五年,振华长兴基地不断加大环保投入,累计投入约7亿元,相当于长兴基地2年的利润,用来加强环保基础设施建设。”莫晓健向记者表示,硬件设施投入之外,也需同步完善环保管理组织机构,配齐环保管理人员,推进环保信息化建设。通过软硬件双提升,才能让污染防治工作取得显著成效。

过程虽有压力与“阵痛”,但在莫晓健看来,坚持精准治污、科学治污、依法治污,深入开展污染防治意义重大。经过系统化整治,振华重工在水、气、生渣等末端治理方面符合相关规定要求甚至有一些指标已经能远超环保标准。

“目前振华重工长兴岛基地每年在环保设备维护方面的投入都要达到两亿元左右,费用非常大,但我们会持续把这条路走好,按照绿色化、智能化、高端化的发展要求,长期坚持做下去。”莫晓健说道。

以上就是五年达成51项整改,这家重型制造企业如何向绿色发展转身?的全部内容了,希望大家喜欢。